Konzeptionierung und Aufbau einer Montagelinie

-

Unternehmen

Das Projekt wurde von dem Interim Manager im Auftrag eines Providers durchgeführt.

Ein international führender Hersteller hydraulischer, elektromechanischer und hybrider Produkte und Systeme in Europa für den B2B-Sektor (Antriebs- und Regelungstechnik, 1.400 FTE). Er ist spezialisiert auf die Entwicklung hochleistungsfähiger Antriebs- und Regelungstechnik und betreibt weltweit mehrere Produktionswerke.

-

Ausgangslage

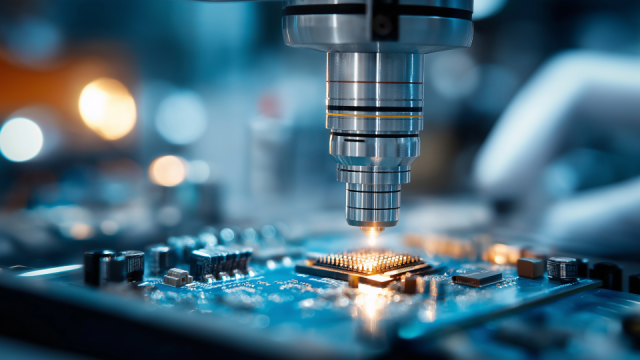

Der Kunde plant die Montage einer neuen Produktfamilie an einem seiner süddeutschen Standorte. Für die zukünftige Serienfertigung muss eine komplette Werkplanung inkl. Layout, Materialzuführung, Verknüpfung einzelner Fertigungsprozesse, Kapazitäts- und Mitarbeiterplanung sowie Inbound- und Outboundlogistik erstellt werden. Die bereits mit den Zielkunden kommunizierte Anlaufkurve der Montage gibt den zeitlichen Rahmen der Umsetzung vor.

-

Painpoints

-

fehlende interne Kapazitäten zur Erstellung und Umsetzung des Konzepts

-

mangelndes Know-how

-

enge Zeitschiene zur Umsetzung und zum Start der Montagelinie

-

Aufgabenstellung

-

Konzeption und Ausarbeitung einer Werkplanung mit Schwerpunkten auf Montage und Logistik

-

Modularer Aufbau der einzelnen Montageschritte (zwecks zukünftigem roll-out an anderen Standorten)

-

Definition von Prozessstandards zur Fertigung

-

Schrittweise Erweiterung einer Automatisation zur Erhöhung des Durchsatzes

-

Kommunikation mit den Zentralabteilungen (Einkauf, Quality, Engineering)

-

Erstellung eines internen und externen Logistikkonzepts unter LEAN-Gesichtspunkten

-

Erarbeitung eines Mitarbeiterkonzepts (auch für ungelernte Kräfte)

-

Implementierung eines Shopfloor-Managements inkl. KPIs

Vorgehensweise

Ausgehend von der vorliegenden Stückliste des Produkts und einem ersten Montageplan wurden einzelne Montageschritte zu Modulen zusammengefasst und mit den jeweiligen Materialbedarfen kombiniert. Aus den theoretisch berechneten Abläufen wurde in einem weiteren Schritt in Form eines Praxis-Workshops mit den Werkern eine provisorische Montagelinie erstellt, die erste Montageversuche ermöglichte.

Lieferanten für diverse Automatisierungsansätze (Assistenzsysteme, Cobots zur Materialandienung, Verschraubungsautomaten, Hebezeuge, etc.) konnten anhand des Provisoriums präzise Angebote erstellen.

Ergebnis

Das gewählte Montagekonzept bedingte eine abgestimmte Materialandienung in entsprechenden Mengen und wiederverwendbaren Verpackungseinheiten; die rechtzeitige Einbeziehung der Lieferanten schon während der Konzeptphase sicherte eine passgenaue Umsetzung im notwendigen Ausmaß. Die schrittweise Implementierung der Montagelinie ermöglichte eine permanente Optimierung der finalen Anlage. Die frühe Einbeziehung der Werker sorgte für eine hohe Akzeptanz und schnelle Eingewöhnung. Kapazitätsmanagement, Shopfloor-Management und Mitarbeiterkonzepte zur Auswahl und Schulung neuer KollegInnen rundeten die Einrichtung der Montagelinie ab.

100% Prüfungen konnten durch Einsatz von statistischen Methoden zur Material- und Montageprüfung reduziert werden, ohne Qualitätseinbußen zu riskieren.

Der Auftraggeber kann jetzt - basierend auf dem modularen Aufbau der Montagelinie - ein roll-out an verschiedenen Standorten anhand der Prozessdefinitionen selbständig durchführen.