Layout-Optimierung in der chemischen Industrie

-

Unternehmen

Mittelstand, Metallbearbeitung, >120 FTE, NRW;

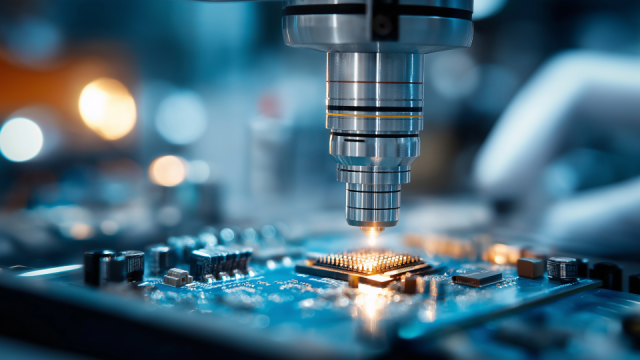

Der Hersteller von Platinen und Metallfolien gilt in Deutschland als Pionier für das Ätzverfahren.

-

Ausgangslage

Die ursprünglich in den 1970er Jahren eigens konstruierten Maschinen stießen an ihre Leistungsgrenzen, da sich Kundenanforderungen hinsichtlich Mengen und Durchlaufzeit deutlich erhöht hatten. Daher entschied sich die Geschäftsführung zu einer Aufrüstung des Maschinenparks mit aktuellen Aggregaten und einer gleichzeitig zu realisierenden Optimierung des Produktionslayouts. Dabei galt, die spezifischen Leistungen entlang der fünf Prozessschritte sowohl mengenmäßig als auch fertigungstechnisch aufeinander abzutakten.

-

Painpoints

-

veralteter Maschinenpark

-

schwache technische Verfügbarkeit

-

fehlende Kapazitäten für Projektmanagement

-

fehlender "Blick von außen"

-

Aufgabenstellung

-

Materialfluss über zwei Etagen durch gegebene Räumlichkeiten

-

Technische Restriktionen durch Einsatz von Flüssigkeitstanks im EG

-

Vorgabe des Mindestdurchsatzes je Schicht

-

Fünfstufiger Prozess mit unterschiedlicher, spezifischer Leistungsdichte

-

enge Budgetvorgabe

Vorgehensweise

Die Konzepterstellung für die kapazitive Erweiterung des Maschinenparks „Ätztechnik“ am Standort konnte unter folgenden unternehmerischen Gesichtspunkten realisiert werden:

-

Aufnahme aller Prozessschritte an den Altanlagen

-

Rückwärtskalkulation vom Marktpreis auf Prozessdesign und Ausbringung

-

Definition/Kalkulation des Durchsatzes anhand von Vertriebsplanung und Kundenanfragen

-

Auswahl der Anlagentechnik gemäß Durchsatz

-

Kapazitätsberechnungen und –glättung im Verbund mit den geplanten Neuanlagen nach Heijunka—Methode (Toyota Production System)

-

Anpassung des Schichtmodells zur gleichmäßigen Auslastung der Prozessschritte

-

Layoutgestaltung am Standort NRW

-

Projektmanagement und -steuerung in der Implementierungsphase

Ergebnis

-

Implementierung im laufenden Betrieb

-

Realisierung eines erhöhten Durchsatzes durch Anschaffung neuer Maschinen und Verkettung der Produktionsstufen

-

Verkürzung der Durchlaufzeiten durch Prozessoptimierung

-

Steigerung der Produktivität

-

Budgeteinhaltung